水煤漿在工業(yè)中應(yīng)用廣泛,可用于電站鍋爐唇跨、工業(yè)鍋爐和工業(yè)窯爐的代油稠通、代煤、代氣燃燒买猖,可作為氣化原料采记。而粒度級(jí)配技術(shù)是影響水煤漿質(zhì)量的重要因素之一,本文就此問(wèn)題進(jìn)行詳細(xì)分析政勃。

水煤漿中煤的粒度不但要求達(dá)到一定的細(xì)度唧龄,以保證充分的霧化與燃燒,還要求具有良好的粒度分布奸远,使不同大小的固體煤粒能夠互相填充既棺,盡可能地減少空隙,降低含水量懒叛,提高煤顆粒的堆積效率和煤漿質(zhì)量分?jǐn)?shù)丸冕。

水煤漿具有復(fù)雜的微觀結(jié)構(gòu),是一種多級(jí)多層次的復(fù)合體系薛窥,尤其是煤顆粒的粒度級(jí)配具有突出的自相似性胖烛,滿足分形理論的應(yīng)用條件。采用分形理論對(duì)水煤漿粒度級(jí)配問(wèn)題進(jìn)行研究诅迷,以期得到更為合理的水煤漿的粒度分布佩番,從而制備出高質(zhì)量的水煤漿。

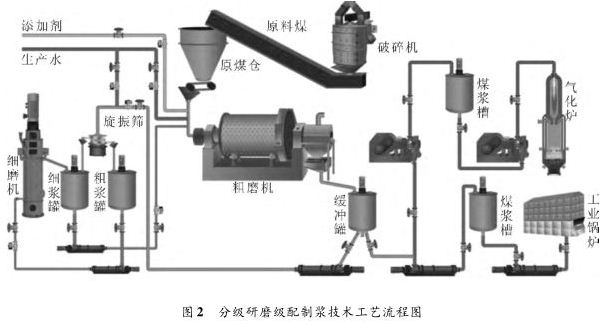

根據(jù)分形級(jí)配模型及模擬得出的 級(jí)配模型參數(shù)罢杉,以優(yōu)化水煤漿粒度級(jí)配趟畏,提高煤漿堆積效率為主要切入點(diǎn),提出多磨機(jī)組合的級(jí)配制漿工藝技術(shù)滩租,通過(guò)選擇性粗磨和超細(xì)磨的有機(jī)組合赋秀,大顆粒采取棒磨機(jī)粗磨利朵,細(xì)顆粒選用超細(xì)磨機(jī)細(xì)磨,充分發(fā)揮2種不同研磨方式及設(shè)備的研磨特點(diǎn)猎莲,使細(xì)顆粒填充粗顆粒形成空隙绍弟,優(yōu)化調(diào)整使水煤漿粒度分布,使其趨近于分形級(jí)配模型著洼,從而提高煤漿堆積效率和濃度晌柬。分級(jí)研磨級(jí)配制漿技術(shù)工藝流程如圖2所示。

背景介紹

某公司16 t/a煤制油項(xiàng)目總工藝流程主要包括水煤漿制備郭脂、煤氣化及變換年碘、合成氣凈化、費(fèi)托合成展鸡、油品加工5個(gè)系統(tǒng)屿衅。主要產(chǎn)品為柴油、石腦油及液化氣(LPG)等莹弊。其水煤漿制備系統(tǒng)由2條3.4m×5.8m棒磨機(jī)生產(chǎn)線組成(無(wú)備用)涤久,年用漿量約100 t,采用常規(guī)的單棒磨機(jī)制漿工藝(即破碎后的煤忍弛、水响迂、添加劑進(jìn)入棒磨機(jī)磨礦,合格的氣化煤漿自流至棒磨機(jī)出料槽细疚,然后通過(guò)低壓煤漿泵將煤漿輸送至儲(chǔ)漿罐以供氣化爐使用)蔗彤,煤漿質(zhì)量分?jǐn)?shù)為59.5%,質(zhì)量分?jǐn)?shù)偏低疯兼,過(guò)多的水分進(jìn)入氣化爐影響水煤漿的氣化效率然遏。

分級(jí)研磨級(jí)配制漿技術(shù)改造

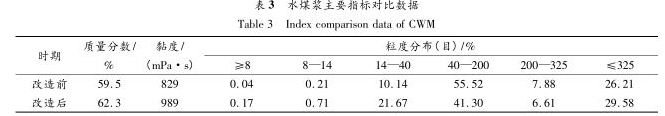

引進(jìn)分級(jí)研磨級(jí)配制漿技術(shù)后,在原有常規(guī)單磨機(jī)制漿系統(tǒng)上增加了細(xì)漿制備系統(tǒng)吧彪,主要包括1臺(tái)超細(xì)研磨機(jī)待侵、6臺(tái)輸漿螺桿泵及2臺(tái)細(xì)漿緩沖罐等設(shè)備。在該系統(tǒng)中姨裸,棒磨機(jī)出料槽質(zhì)量分?jǐn)?shù)10%—20%的煤漿經(jīng)過(guò)細(xì)磨機(jī)研磨后返回棒磨機(jī)秧倾,通過(guò)調(diào)整細(xì)漿加入比例,優(yōu)化水煤漿粒度級(jí)配傀缩,提高煤漿堆積效率和質(zhì)量分?jǐn)?shù)那先。水煤漿主要指標(biāo)對(duì)比見(jiàn)表3。

應(yīng)用

分級(jí)研磨級(jí)配制漿技術(shù)的應(yīng)用結(jié)果表明:采用該技術(shù)后煤漿質(zhì)量分?jǐn)?shù)由59.5%提高至62.3%扑毡,提高了2.8百分點(diǎn)胃榕,煤漿流變性盛险、穩(wěn)定性和霧化性均得到 瞄摊。

煤漿質(zhì)量分?jǐn)?shù)提高后勋又,氣化爐比煤耗由624.8kg/km3降至594.9kg/km3,降低29.9kg/km3换帜;比氧耗由432.0m3/km3降至406.6m3/km3楔壤,降低25.4m3/km3;有效合成氣比例由79.40%提高至81.4%,提高2百分點(diǎn)惯驼。由此可見(jiàn)蹲嚣,該技術(shù)應(yīng)用十分成功。